商务咨询:胡经理 18827669267

商务咨询:胡经理 18827669267

版权所有:湖北长江瑞益医药科技有限公司

版权所有:湖北长江瑞益医药科技有限公司

备案序号:鄂ICP备17026271号-2

备案序号:鄂ICP备17026271号-2

公司地址:武汉东湖新技术开发区高新二路388号生物医药企业加速器C11栋1-6层

公司地址:武汉东湖新技术开发区高新二路388号生物医药企业加速器C11栋1-6层 在医药制造领域,原料药作为药品的核心有效成分,其质量与生产成本直接决定着医药产品的安全性、有效性及市场竞争力。而高效合成工艺的出现与推广,正以精准化的技术革新,为原料药制造行业带来颠覆性变革,成为驱动行业高质量发展的核心动力。

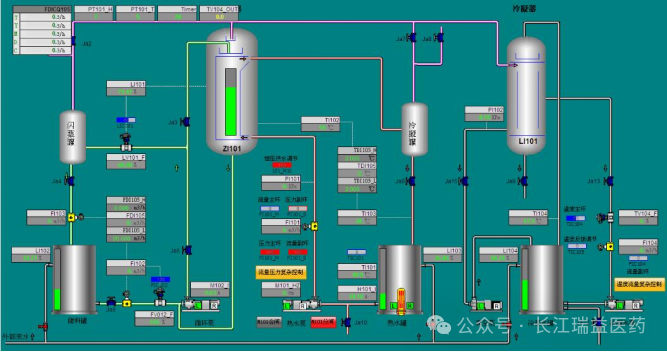

高效合成工艺的核心优势,在于对反应条件的精细化把控。温度、压力、反应时间等关键参数,在原料药合成反应中如同精密仪器的齿轮,任何细微偏差都可能导致收率下降、纯度不达标,甚至产生有害副产物。通过现代化智能控制系统,高效合成工艺可将反应温度波动控制在±0.5℃以内,压力精度维持在千分位级别,同时借助实时监测设备动态调整反应时间,彻底改变了传统工艺凭经验调控的粗放模式。这种精准控制不仅让原料药收率平均提升 15%-25%,纯度更是稳定达到 99.5% 以上,大幅减少了后续提纯环节的压力,从源头降低了生产能耗与物料损耗,推动生产成本显著下降,部分品类原料药的综合生产成本降幅甚至超过 30%。

现代化智能控制系统(实时监测、动态调整)

在保障产品质量稳定性方面,高效合成工艺展现出不可替代的价值。传统合成方法常因反应条件不稳定,伴随大量结构相似的副产物生成,这些副产物不仅增加提纯难度,若去除不彻底还可能引发药品安全性风险。而高效合成工艺通过精准调控反应环境,能抑制副反应的触发机制,使副产物生成量减少60% 以上。例如在抗生素类原料药合成中,通过控制催化剂活性与反应体系酸碱度,可有效避免杂质生成,确保每一批次产品的成分、药效保持高度一致,为药品临床应用筑牢安全防线。

催化剂、溶剂与反应器的持续创新,进一步加速了高效合成工艺的迭代升级。新型高效催化剂的应用,不仅降低了反应活化能,还提升了反应的选择性,让合成过程更高效环保;绿色溶剂的推广则解决了传统有机溶剂污染问题,契合医药行业的绿色发展需求;而连续流反应器等新型设备的投入使用,打破了传统间歇式反应的效率瓶颈,实现了原料药的连续化生产,大幅提升了生产效率与产能。

连续流反应器

如今,高效合成工艺已逐步取代高耗能、低效率的传统方法,成为现代原料药制造的主流方向。它不仅助力企业快速响应日益增长的医药市场需求,更通过降本增效、提质控险的多重优势,帮助企业提升核心竞争力与盈利能力,推动整个医药制造行业朝着高质量、可持续的方向稳步前行。

若想了解更多药物研发的专业细节,欢迎点赞关注,后续将持续分享行业干货!